1.2510 Инструментална стомана

Стоманата 1.2510 е подходяща за изработка на износоустойчиви и недеформирани студено обработващи матрици, щанци за щамповане на бижута, различни метални щанцови матрици и инструменти за формоване, втулки за форми и режещи инструменти.

- fucheng steel

- Китай

- 1 месец

- 2000 тона/месец

- информация

- видео

1.2510 ИНСТРУМЕНТНА СТОМАНА

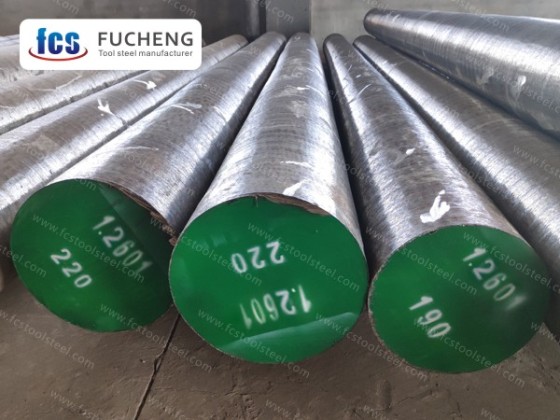

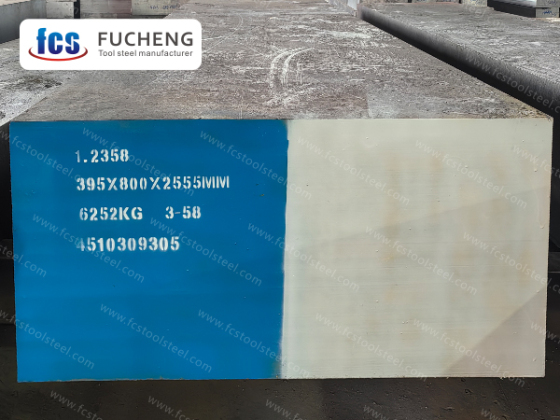

| Метод на топене и производство: | ЛФ+ВД+Ковано |

| Състояние на доставката: | Отгрят |

| Твърдост при доставка: | ≤230 HBS |

| Стандарт за Юта тест: | Септември 1921-84 Клас 3 D/d,E/e |

1.2510 СРАВНЕНИЕ НА МАРКА СТОМАНА И СРАВНЕНИЕ НА ХИМИЧЕСКИЯ СЪСТАВ

| Стандартен/клас стомана | Химичен състав (%) | ||||||

| C | И | Минесота | Кр | В | В | ||

| ДИН/W-№ | 100MnCrW4/1.2510 | 0,90~1,05 | 0,15~0,35 | 1.00~1.20 | 0,50~0,70 | 0,05~0,15 | 0,50~0,70 |

| ASTM | О1 | 0.85~1.00 | 0,10~0,50 | 1.00~1.40 | 0,40~0,60 | ≤0,30 | 0,40~0,60 |

| ТОЙ | СКС3 | 0,90~1,00 | ≤0,35 | 0,90~1,20 | 0,50~1,00 | - | 0,50~1,00 |

ПРИЛОЖЕНИЕ

Стоманата 1.2510 е подходяща за изработка на износоустойчиви и недеформирани студено обработващи матрици, щанци за щамповане на бижута, различни метални щанцови матрици и инструменти за формоване, втулки за форми и режещи инструменти.

1.2510 Характеристики на стоманата

Стоманата 1.2510 е висококачествена недеформируема инструментална стомана за студена обработка, класифицирана като манганово-хромово-волфрамова легирана стомана, закалена в масло. Със своята отлична размерна стабилност, висока износоустойчивост и отлична ударна жилавост, тя се е превърнала в основен материал за прецизни форми за студена обработка, особено подходяща за промишлено производство, което изисква висока прецизност и дълъг живот.

Стоманата 1.2510 показва отлични цялостни характеристики след термична обработка, с минимална деформация по време на закаляване и втвърдяване. Повърхностната ѝ твърдост може да достигне HRC 62 или по-висока, като същевременно поддържа висока якост, което гарантира, че матрицата е устойчива на ъглово срутване или счупване при многократни ударни натоварвания, което значително подобрява консистенцията на обработката на детайла.

Процесът на термична обработка на стомана 1.2510 изисква прецизен контрол: температура на предварително нагряване при закаляване 600-650 ℃, температура на аустенитизация 800-850 ℃, охлаждане с масло, комбинирано с нискотемпературно отпускане при 150-250 ℃ за оптимизиране на баланса между твърдост и жилавост. При отпускане при 250 ℃ твърдостта е около HRC 58-59, балансирайки износоустойчивостта и удароустойчивостта.

Стоманата 1.2510 има превъзходни характеристики на обработка, с твърдост след меко отгряване ≤ 230 ХБ, което я прави лесна за рязане и формоване. Използването на режещи инструменти от твърди сплави може да постигне ефективна обработка, но е необходимо достатъчно охлаждане и контрол на налягането по време на шлифоване, за да се избегне омекване на повърхността или пукнатини при шлифоване, причинени от прегряване.

Приложението на стомана 1.2510 обхваща области на студена обработка с високо натоварване, включително прецизни щанци (като например автомобилни панти), износоустойчиви пластмасови формовъчни кухини, малки пластмасови шприцови ядра, както и режещи инструменти и инструменти за валцоване на лагери, особено подходящи за прецизни части със строги изисквания за качество на повърхността за масово производство.

В сравнение с обикновената инструментална стомана, стоманата 1.2510 има значително подобрена устойчивост на омекване от отпускане, поддържайки висока твърдост дори след отпускане при висока температура. В същото време, равномерността на разпределението на карбида е по-добра от подобни материали (като 1.2379), което ефективно намалява риска от напукване при обработка и удължава експлоатационния живот на формите.

След електроерозионна обработка на стомана 1.2510 е необходима специална обработка: финото разреждане трябва да се извършва в режим на нисък ток и висока честота. След обработката, повърхностният бял слой от електроерозията трябва да се шлайфа и отстрани, като се добавя допълнително нискотемпературно отпускане (температура с около 25 ℃ по-ниска от предишната), за да се елиминира остатъчното напрежение и да се възстанови стабилността на характеристиките на материала.